Стальные детали отстают

Проблемы с качеством стальных деталей часто возникают из-за нарушений технологических процессов, использования некачественного сырья, устаревшего оборудования или недостаточной квалификации персонала. Устранение этих проблем требует комплексного подхода, включающего контроль качества на каждом этапе производства, обучение персонала и модернизацию оборудования.

Основные причины отставания качества стальных деталей

Несоответствие требованиям качества стальных деталей может быть вызвано множеством факторов, которые можно условно разделить на несколько категорий:

1. Проблемы с сырьем

Качество исходного сырья – один из ключевых факторов, влияющих на конечные характеристики стальных деталей. Использование стали низкого качества, с высоким содержанием примесей или несоответствующей химической композицией, неизбежно приведет к дефектам и снижению прочности.

Примером может служить ситуация, когда при изготовлении деталей для машиностроения используется сталь с повышенным содержанием серы. Сера, даже в небольших количествах, способствует образованию трещин и снижению пластичности стали.

2. Нарушение технологических процессов

Строгое соблюдение технологических регламентов – необходимое условие для получения качественных стальных деталей. Отклонения от установленных режимов термообработки, сварки, литья или ковки могут привести к серьезным дефектам:

- Неправильная термообработка: Перегрев или недостаточное время выдержки при закалке может привести к образованию трещин и снижению твердости.

- Некачественная сварка: Несоблюдение режимов сварки, использование неподходящих электродов или недостаточная подготовка кромок может привести к образованию пор, трещин и непроваров.

- Дефекты литья: Недостаточная дегазация расплава, неправильный выбор формы или нарушение температурного режима литья может привести к образованию усадочных раковин, пористости и включений.

- Нарушение технологии ковки: Неправильный выбор температуры ковки, недостаточная деформация или неравномерное охлаждение может привести к образованию внутренних напряжений и трещин.

3. Износ и устаревание оборудования

Использование устаревшего или изношенного оборудования также является распространенной причиной снижения качества стальных деталей. Неточность оборудования, вибрация, люфты и другие дефекты приводят к отклонениям в размерах, неровностям поверхности и другим дефектам.

Например, изношенный токарный станок может выдавать детали с отклонениями в размерах, а старый сварочный аппарат – с нестабильным сварочным током и образованием дефектов сварки.

4. Недостаточная квалификация персонала

Даже при наличии качественного сырья и современного оборудования, низкая квалификация персонала может свести на нет все усилия. Отсутствие необходимых знаний и навыков, небрежность и невнимательность приводят к ошибкам в процессе производства и, как следствие, к дефектам стальных деталей.

Примером может служить ситуация, когда сварщик недостаточно хорошо владеет технологией сварки конкретного типа стали, что приводит к образованию дефектов сварного шва.

5. Отсутствие системы контроля качества

Отсутствие эффективной системы контроля качества на всех этапах производства – серьезная проблема, приводящая к появлению бракованных стальных деталей. Контроль качества должен включать:

- Входной контроль сырья;

- Операционный контроль на каждом этапе производства;

- Приемочный контроль готовой продукции.

Если контроль качества отсутствует или проводится формально, то дефекты могут быть не выявлены вовремя, что приведет к дальнейшему распространению брака.

Способы повышения качества стальных деталей

Для повышения качества стальных деталей необходимо принять комплекс мер, охватывающих все этапы производства:

1. Входной контроль сырья

Необходимо тщательно контролировать качество поступающего сырья, проводя анализ химического состава, механических свойств и наличия дефектов. Необходимо закупать сталь у проверенных поставщиков, имеющих хорошую репутацию и предоставляющих сертификаты качества.

Chengdu Longyuan New Materials Technology Co., Ltd является надежным поставщиком высококачественной стали, соответствующей международным стандартам. У нас вы можете приобрести сталь различных марок и размеров с гарантией качества.

2. Оптимизация технологических процессов

Необходимо тщательно проанализировать и оптимизировать все технологические процессы, начиная от литья и ковки, и заканчивая термообработкой и механической обработкой. Важно строго соблюдать технологические регламенты и контролировать все параметры процесса.

Например, при термообработке стали необходимо точно выдерживать температуру нагрева, время выдержки и скорость охлаждения, чтобы получить необходимые механические свойства.

3. Модернизация оборудования

Необходимо регулярно обновлять и модернизировать оборудование, заменяя устаревшие станки и аппараты на современные, более точные и надежные. Это позволит повысить качество обработки и снизить вероятность появления дефектов.

Например, замена старого сварочного аппарата на современный инверторный сварочный аппарат позволит получить более качественный сварочный шов с минимальным количеством дефектов.

4. Повышение квалификации персонала

Необходимо регулярно проводить обучение и повышение квалификации персонала, обучая их современным технологиям и методам работы. Важно обеспечить работников необходимыми знаниями и навыками для выполнения своей работы качественно и эффективно.

Например, для сварщиков необходимо проводить регулярные аттестации и обучать их новым технологиям сварки, таким как сварка в защитных газах или лазерная сварка.

5. Внедрение системы контроля качества

Необходимо внедрить эффективную систему контроля качества на всех этапах производства, включая входной контроль сырья, операционный контроль и приемочный контроль готовой продукции. Важно использовать современные методы контроля, такие как неразрушающий контроль, для выявления дефектов на ранних стадиях производства.

Система контроля качества должна быть документирована и регулярно проверяться на эффективность. Результаты контроля должны быть проанализированы и использованы для улучшения производственных процессов.

6. Использование качественных расходных материалов

При производстве стальных деталей необходимо использовать только качественные расходные материалы, такие как сварочные электроды, абразивные круги, смазочно-охлаждающие жидкости и т.д. Использование некачественных расходных материалов может привести к дефектам и снижению качества готовой продукции.

Например, использование некачественных сварочных электродов может привести к образованию пор и трещин в сварном шве.

7. Улучшение условий труда

Необходимо обеспечить хорошие условия труда для работников, включая комфортную температуру, освещение и вентиляцию. Это позволит снизить утомляемость и повысить внимательность работников, что, в свою очередь, приведет к снижению количества ошибок и дефектов.

Примеры улучшения качества стальных деталей

Рассмотрим несколько конкретных примеров улучшения качества стальных деталей на различных этапах производства:

Пример 1: Улучшение качества литья

На литейном производстве была внедрена система компьютерного моделирования процесса литья. Это позволило оптимизировать конструкцию литейной формы, выбрать оптимальные параметры литья и снизить вероятность образования дефектов, таких как усадочные раковины и пористость. В результате, количество бракованных отливок снизилось на 15%.

Пример 2: Улучшение качества сварки

На сварочном участке были внедрены новые технологии сварки, такие как сварка в защитных газах и лазерная сварка. Это позволило получить более качественные сварные швы с минимальным количеством дефектов. Кроме того, были проведены обучающие курсы для сварщиков, что позволило повысить их квалификацию и снизить количество ошибок. В результате, количество дефектов сварки снизилось на 20%.

Пример 3: Улучшение качества термообработки

На участке термообработки был установлен новый современный термообрабатывающий комплекс с компьютерным управлением. Это позволило более точно контролировать температуру нагрева, время выдержки и скорость охлаждения, что привело к улучшению механических свойств стальных деталей. В результате, количество деталей, не соответствующих требованиям по твердости и прочности, снизилось на 10%.

Таблица сравнения факторов, влияющих на качество стальных деталей

| Фактор | Влияние на качество | Способы устранения проблем |

|---|---|---|

| Некачественное сырье | Снижение прочности, повышенная хрупкость, образование трещин | Входной контроль, закупка у проверенных поставщиков |

| Нарушение технологических процессов | Дефекты литья, сварки, термообработки | Оптимизация процессов, контроль параметров |

| Устаревшее оборудование | Неточность размеров, неровности поверхности | Модернизация, замена оборудования |

| Низкая квалификация персонала | Ошибки в процессе производства | Обучение, повышение квалификации |

| Отсутствие контроля качества | Пропуск брака, распространение дефектов | Внедрение системы контроля качества |

Заключение

Повышение качества стальных деталей – важная задача, требующая комплексного подхода и постоянного внимания. Внедрение современных технологий, оптимизация производственных процессов, повышение квалификации персонала и внедрение эффективной системы контроля качества позволят значительно улучшить качество стальных деталей и повысить конкурентоспособность предприятия. Заказывайте качественные стальные детали у надежных поставщиков, таких как Chengdu Longyuan New Materials Technology Co., Ltd. Мы гарантируем высокое качество и соответствие всем требованиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия кожаных чаш, уплотнений, сальников

Серия кожаных чаш, уплотнений, сальников -

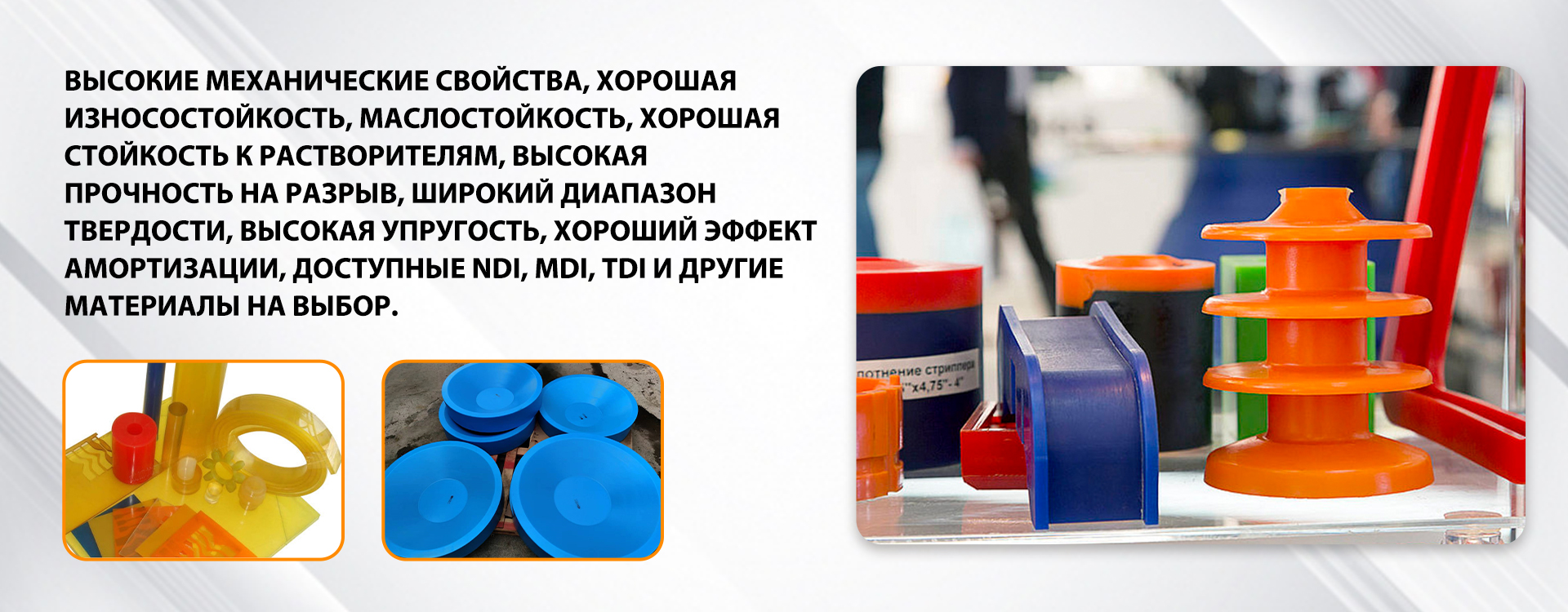

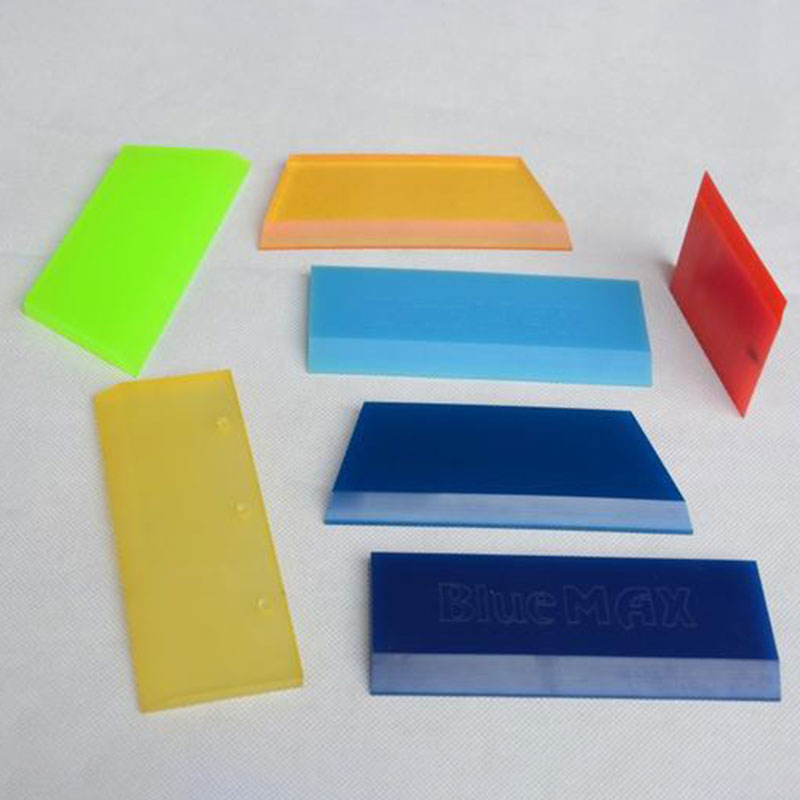

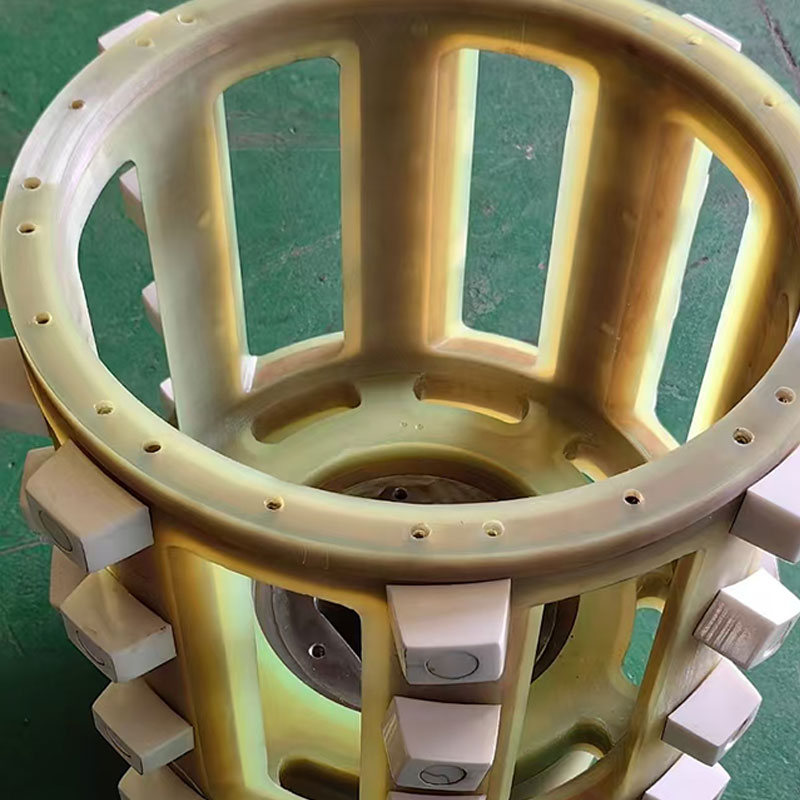

Создание и применение Полиуретановые пластиковые изделия в различных отраслях промышленности

Создание и применение Полиуретановые пластиковые изделия в различных отраслях промышленности -

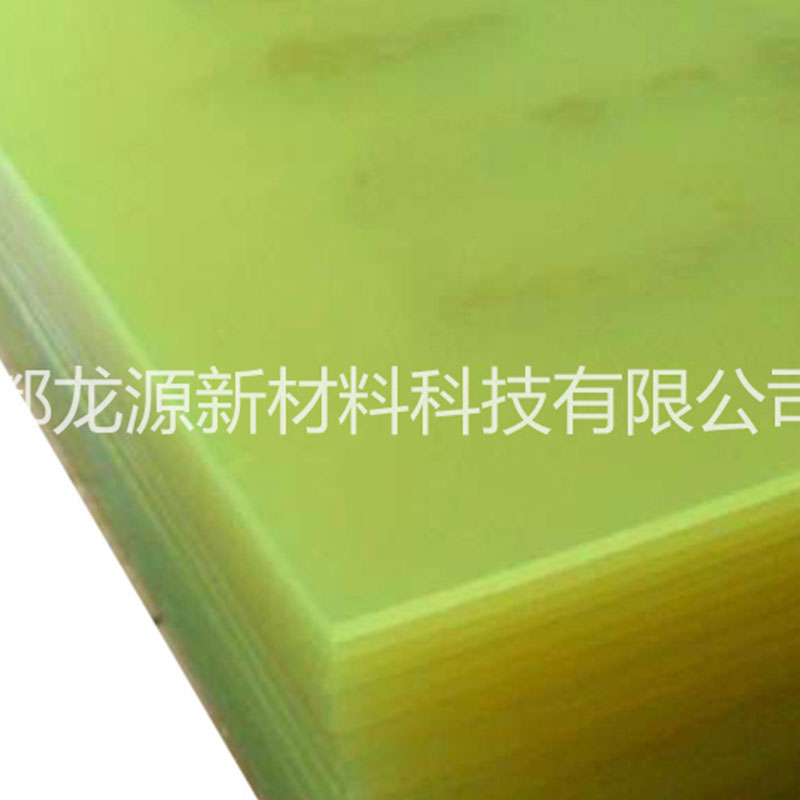

Серия пластин, стержней, листов

Серия пластин, стержней, листов -

Индивидуальная серия продуктов

Индивидуальная серия продуктов -

Серия деталей специальной формы с клеевым покрытием

Серия деталей специальной формы с клеевым покрытием -

Серия экструзий из полиуретана

Серия экструзий из полиуретана -

Резиновое колесо, серия конвейерных колес

Резиновое колесо, серия конвейерных колес -

Скребок, скрепер, серия скребков

Скребок, скрепер, серия скребков -

Серия резиновых роликов

Серия резиновых роликов -

Выбор полиуретановый лист: какие преимущества и применения?

Выбор полиуретановый лист: какие преимущества и применения?