Китай: лидер по пресс-формам для CIP сухих мешков?

2025-12-31

Вот вопрос, который часто всплывает в разговорах с заказчиками из СНГ. Сразу скажу — ответ не так однозначен, как хотелось бы. Многие сразу представляют гигантские заводы с сотнями станков, но лидерство — это не только про объемы. Это про понимание процесса CIP (холодного изостатического прессования), про материалы, которые выдерживают циклы, и про ту самую ?мелочь? в конструкции, из-за которой мешок потом или работает идеально, или рвется. Китай давно вышел за рамки простого копирования в этой нише.

Откуда растут ноги у этого вопроса

Раньше доминировали европейские производители, и это считалось гарантией. Их формы были эталоном, но и цена соответствовала. Лет 10-15 назад китайские варианты начали появляться как более дешевая альтернатива, часто с репутацией ?недолговечных?. Это и создало первый стереотип. Но ситуация менялась быстро. Спрос на порошковую металлургию, керамику, спеченные материалы рос, и китайские инженеры получили огромный практический опыт, работая в том числе над сложными заказами.

Ключевой сдвиг произошел, когда местные производители перестали просто делать железки по чертежам, а начали вникать в саму суть процесса CIP. Стали экспериментировать со сталями — не просто нержавейка, а конкретные марки, устойчивые к циклическим нагрузкам и агрессивным средам. Важным моментом стала обработка поверхности полости. Гладкость — это само собой, но сейчас речь идет о специфической полировке, которая минимизирует трение при загрузке порошка и, что критично, при извлечении готового ?пирога?. Недоработаешь — будут задиры, прилипание, брак.

Я сам лет семь назад сталкивался с партией форм от одного нового китайского завода. На бумаге все было отлично, но в работе они начали ?потеть? микротрещинами после 50-го цикла. Проблема оказалась в термообработке. Это был болезненный, но показательный опыт. Сейчас такие огрехи — редкость, потому что технологическая цепочка выверена. Заводы обзавелись собственными испытательными стендами, где формы гоняют в режиме, близком к реальному, с контролем давления и температуры.

Где кроется реальное преимущество

Итак, объемы производства — это да, Китай вне конкуренции. Но главный козырь, на мой взгляд, — это гибкость и скорость итераций. Ты можешь прийти с нестандартной задачей: например, нужна форма для прессования длинных, тонких стержней из карбида вольфрама с внутренним каналом. Европейский производитель, скорее всего, предложит очень дорогое и долгое решение. Китайский инженер, вероятно, спросит детали по режимам CIP (давление, среда) и уже на следующий день пришлет 2-3 варианта концепции с разными подходами к разъемности и уплотнению.

Это не значит, что они сделают хуже. Это значит, что у них накоплен огромный банк решений для разных геометрий. Они массово делают формы и для стандартных кубов/цилиндров, и для турбинных лопаток, и для сложных фасонных изделий. Опыт, полученный на тысячах заказов, позволяет им быстро оценить риски. Часто они предлагают упрощение конструкции, которое не влияет на качество прессовки, но удешевляет изготовление самой формы на 15-20%. Для серийного производства это огромные деньги.

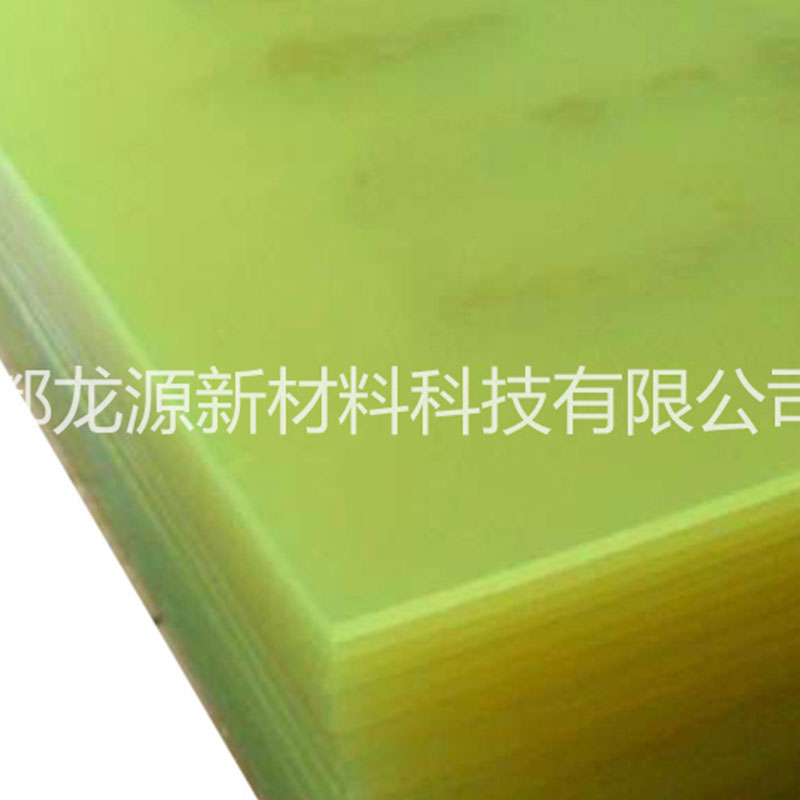

Еще один момент — работа с полиуретаном. Качество самого сухого мешка (dry bag) не менее важно, чем качество металлической формы. Лучшие производители тесно сотрудничают или сами разрабатывают составы полиуретана. Нужна балансировка: эластичность для равномерного передачи давления, прочность на разрыв, стойкость к маслу (если используется масляная среда CIP) и минимальная остаточная деформация. Тут уже в игру входят такие компании, как Chengdu Longyuan New Materials Technology Co., Ltd. Заглядывал на их сайт https://www.cdlongyuan.ru — они как раз позиционируют себя как специалисты по полиуретановым решениям. Для индустрии CIP это критически важные партнеры, потому что материал мешка — это половина успеха. Компания, базирующаяся в Чэнду, с уставным капиталом в 5 миллионов юаней, явно делает ставку на глубокую специализацию в полимерах, а это как раз то, что нужно для создания надежного комплекта ?форма + мешок?.

Подводные камни и на что смотреть

Конечно, не все безоблачно. Рынок огромный, и есть все — от высококлассных производителей до кустарных мастерских. Основной риск — попасть на того, кто купит заготовку, кое-как обработает и выдаст за готовое изделие. Как отсеять? Во-первых, требовать фото и видео с производства. Настоящий завод покажет цех с ЧПУ, участок термообработки, оборудование для контроля (координатно-измерительные машины). Во-вторых, смотреть на детализацию техзадания. Серьезный поставщик засыплет тебя вопросами: какое давление в автоклаве, какая среда (вода или масло), тип порошка, требуемая шероховатость поверхности изделия, способ выемки.

Однажды мы заказали комплект форм для керамических подложек. Пришли они, вроде бы, хорошие. Но при первом же цикле возникли проблемы с герметизацией уплотнительного узла. Оказалось, поставщик не учел температурное расширение при работе в горячем масле. Конструктивно просчитали. Пришлось дорабатывать уже на месте, терять время. Это классическая ошибка — неполный обмен информацией. Теперь мы всегда отправляем полный техпроцесс, даже если кажется, что это избыточно.

Еще один нюанс — логистика и послепродажка. Вес форм может быть значительным. Хорошо, если поставщик имеет опыт отгрузки в вашу страну, оформляет все документы правильно. И, конечно, гарантия. Стандарт — 1 год на отсутствие производственных дефектов. Но лучшие дают гарантию на определенное количество циклов (например, на 5000 или 10000), что гораздо более показательно и честно.

Кейс: переход с европейского на китайского поставщика

Расскажу на примере одного нашего проекта. Был у нас проверенный итальянский поставщик пресс-форм. Все отлично, но срок изготовления — 14 недель, и цена после последнего повышения стала совсем нерадостной. Решили протестировать китайский вариант. Нашли через рекомендации завод в Нинбо. Задача была нетривиальная: формы для прессования сложнофасонных изделий из титанового порошка.

Диалог начался с семистраничного вопросника от их главного инженера. Это обнадежило. Они предложили не копировать старую конструкцию, а пересмотреть схему разъема и расположение уплотнений, аргументировав это оптимизацией потока давления. Прислали 3D-модель с симуляцией распределения давления — для нас это было приятным сюрпризом. Цена — на 40% ниже, срок — 8 недель.

Рисковали, но заказ разместили. Формы пришли в срок, упакованные в антикоррозийную бумагу, с полным пакетом сертификатов на материал и отчетом о контроле геометрии. Пуско-наладка показала, что предложенная ими конструктивная правка действительно улучшила равномерность плотности в ?сложных? местах отливки. Сейчас эти формы уже отработали более 7000 циклов без заметного износа. Экономия — существенная, качество — не упало. Этот опыт многих в компании переубедил.

Так лидер или нет?

Возвращаясь к заглавному вопросу. Если говорить о масштабах рынка, доступности и технологической гибкости — безусловно, Китай является лидером. Там сконцентрированы и мощности, и компетенции. Они прошли путь от догоняющих до тех, кто задает тренды в части оптимизации стоимости владения.

Но ?лидер? — это не титул на все случаи жизни. Для единичной, уникальной, сверхсложной формы, где каждый микрон на счету, европейские или японские специалисты могут быть предпочтительнее. Их сила — в эксклюзивных решениях для frontier-технологий. Однако для 95% задач в области CIP сухих мешков, особенно в серийном и среднесерийном производстве, китайские производители — это оптимальный выбор по критерию ?цена-качество-срок?. Их сила — в умении быстро, дешево и хорошо тиражировать проверенные решения, адаптируя их под конкретные нужды.

Главный вывод для практика: не надо вешать ярлыки. Не ?китайское — значит плохое/хорошее?. Нужно тщательно выбирать партнера, смотреть на его портфолио, задавать каверзные технические вопросы, запрашивать реальные отзывы и, по возможности, начинать с пробного заказа. Индустрия там созрела, и играть стоит по-взрослому. И да, не забывайте про полиуретан — без грамотного решения по материалу мешка даже самая совершенная пресс-форма не раскроет свой потенциал. Тут как раз и важны специалисты вроде упомянутого Longyuan, которые закрывают эту часть цепочки.